加快引进5轴控制加工中心的Green-Smart Machine MU-500VⅢ

来源:本站 发布日期:2023-05-19

兼顾“高精度・高生产率与脱碳”,实现“紧凑且宽敞的加工空间”的目标

加快引进 5 轴控制加工中心的 Green-Smart Machine MU-500VⅢ

大隈株式会社开发出“兼顾高生产率・高精度与脱碳(节能)”并在节省空间的基础上实现 敞加工空间的 Green-Smart Machine、5 轴控制加工中心(以下简称 5 轴控制 MC)“MU-500VⅢ”。

随着全球对脱碳/工序集约化需求的不断提高,本公司开发出可加工最大工件尺寸为 φ700mm×500mm、紧凑且易于使用的 5 轴控制 MC。

凭借与 3 轴控制立式 MC 类似的节省空间性,以及所具备的操作性、高精度和较高的加工能力,将兼顾高精度与节能的 5 轴加工发展成为比以往更简易的加工。通过单卡盘与多面加工的高 精度工序集约化,有助于提高客户的生产率与收益性。

作为配备有新一代 CNC“OSP-P500”的“Green-Smart Machine”,有助于解决制造业当前面临的 社会课题(劳动人口减少、技能传承问题、脱碳)。

◆ 作为 5 轴控制 MC,具有高精度稳定性

经时热位移小于等于 7μm(环境温度存在 8℃的变化时)

◆ 在更高的维度上兼顾高生产率/高精度与脱碳

功耗削减 12%(本公司测算值)

◆ 紧凑且宽敞的加工空间

加工空间扩大 68%(与最大工件直径 φ600mm 的同系列机型相比)

最大限度控制占地面积的增加,推进 5 轴控制 MC 的引进

◆ 提供革新性 HMI(人机界面)

即使初学者不了解加工程序,也可以在 1 天时间内掌握 5 轴加工/多面加工的编程~初次加工的流程

作为最大工件直径为 φ600mm 的 5 轴控制 MC“MU-400VⅡ”的高端机型,本次开发的“MU500VⅢ”支持 φ700mm 的最大工件直径,实现了加工空间的大幅提升。凭借追求节省空间性与易 引进性的 MU-500VⅢ 以 及 具 备 更 高 工 序 集 约 化 能 力 的 MU-1000V 系 列 (MU4000V/5000V/6300V/8000V) 这 2 个 5 轴控制 MC 产品系列,可满足通过工序集约化以节省人工的更高需求。

背景

近年来,社会对制造业整个供应链的脱碳要求越来越高,再加上能源价格高涨,脱碳与节能 已成为强劲的发展潮流。另外,随着劳动力不足问题的日益加剧,节省人工与自动化需求在不断增加,通过工序集约化以节省人工的需求也在增长。

在这种背景之下,不仅是以半导体制造装置为中心的能源相关、EV 以及逐渐恢复成长的飞机 制造等这些市场需求好转的行业,即使是今后的制造业,除了脱碳之外,也面临着进一步降低成 本、缩短交货期与高质量化的更高要求。

就致力于解决这类社会课题的制造行业而言,出现了可简单地从现有立式 MC进行调换、紧凑易用、便于引进的5轴控制 MC 这样的需求。

开发目标

新开发的“MU-500VⅢ”兼顾“高精度与脱碳(节能)”,而且,比同级的5轴控制MC更为紧凑,与此相对应,具备宽敞的加工空间与较高的加工能力。

此外,配备了新一代 CNC“OSP-P500”。其具有任何人都可以简单地进行高级 5 轴加工操作的“操作性革新”、可通过预装进一步提高生产率的“机床中的数字孪生”功能。

为响应提高生产率与脱碳的需求,作为初次在 5 轴加工中进行工序集约化的客户的引进机型, 以下述概念开发而成。

① 兼顾机床自行“高精度与脱碳(节能)”的“Green-Smart Machine”

② 以最小的占地面积实现可应对各种工件的较大的加工空间

③ 即使是 5 轴控制 MC,也兼顾了不亚于立式 MC 的强力切削与高精度

④ 全面追求最大限度降低作业人员负担的易用性

⑤ 任何人都可以简单地在最短时间内完成高级 5 轴加工的生产准备

特点与实现技术

① 兼顾机床自行“高精度与脱碳(节能)”的“Green-Smart Machine”

• 配备 OSP-P500 的“Green-Smart Machine”的脱碳效果 与未配备节能技术的同等机床相比,功耗削减12%(本公司测算值)

• 标配有机床自行稳定保持高精度的智能化技术“热亲和概念” 作为 5 轴控制MC,在一般的工厂环境下实现高精度稳定性

经时加工尺寸变化小于等于7μm

无需将室温保持恒定的恒温室,可大幅削减工厂设备费用或功耗。

大幅缩短暖机运转或尺寸补偿所需的动作时间并降低了功耗

• 标配有节能系统“ECO suite plus”

通过应用热亲和概念的节能功能“ECO怠速停止”,机床自行判断是否需要冷却,并在保持 高精度的状态下将冷却装置怠速停止。

兼顾高精度 5 轴加工与 CO2排放量削减,为工厂的脱碳目标提供强有力支持

• 大幅降低冷却液罐清扫频率的“免清洗水箱(特别规格)”

通过控制水箱内的切削液流量并消除沉淀物,可自动、高效地回收切削液中所含的淤泥。

淤泥回收率达到96 %(被切削材料为铝制件时的实绩值)

3年不用清扫冷却液罐,3年不用更换冷却液(公司内部设备的实绩值)

大幅削减原来需要停止机床并依赖人手的水箱清扫负担。

实现了使用后变为废液的冷却液的长使用寿命化,也有助于降低环境负荷

• 即使是结构更为复杂的5轴控制加工中心,其精度稳定性也得到了保证

不到10分钟即可最大限度发挥出 5轴加工机床精度的“5轴调谐(特别规格)”

② 以最小的占地面积实现可应对各种工件的较大的加工空间

• 无需考虑设置空间的紧凑型机床,对应最大工件直径φ700 mm×高度500mm

相对于最大工件直径为φ600mm 的5轴控制 MC“MU-400VⅡ”,最大限度地控制占地面积的扩大化(扩大 34%),同时支持最大工件直径φ700mm,并将加工空间扩大了68%。

凭借与立式加工中心类似的省空间性,即使是有限的工厂空间也易于引进

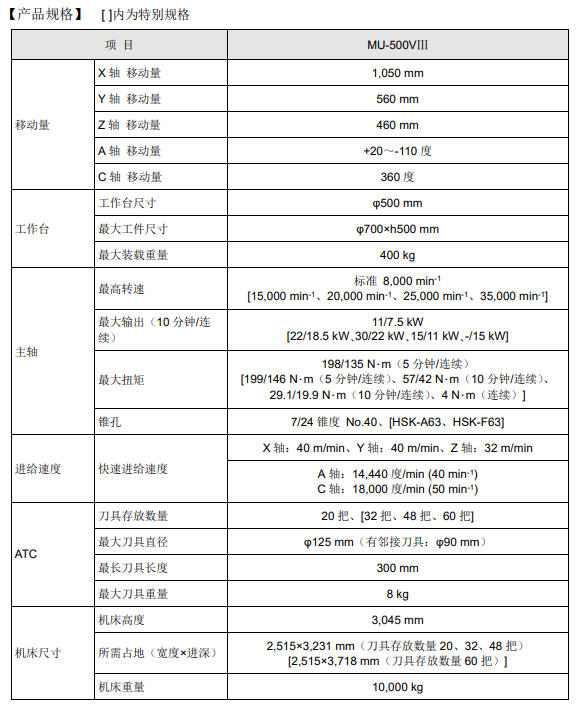

• 可轻松进行φ700mm大径工件的5轴加工,拥有宽敞加工空间X轴行程1,050 mm Y轴行程560mm Z轴行程460mm

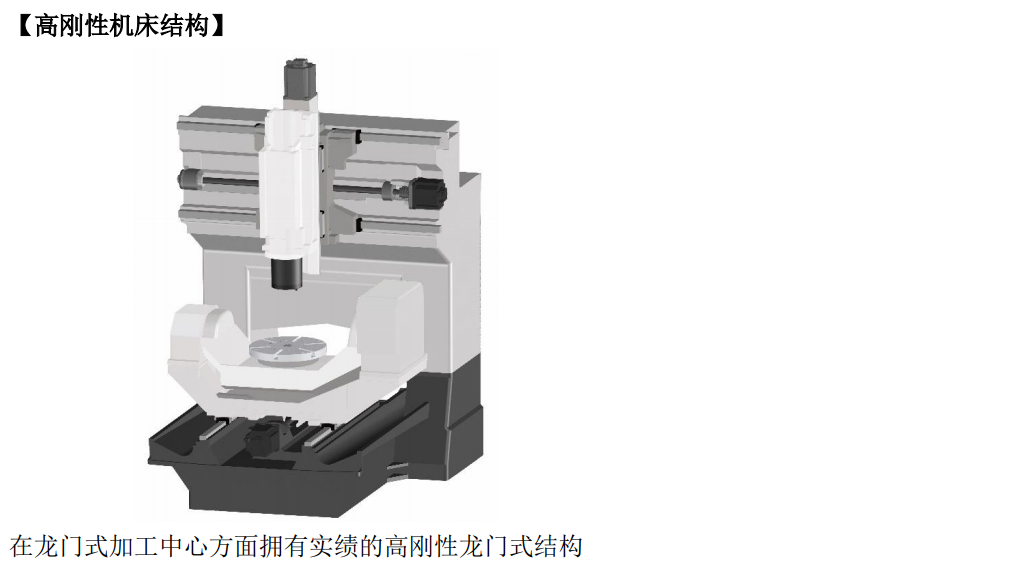

③ 即使是5轴控制加工中心,也兼顾了不亚于立式中心的强力切削与高精度

• 将对应广泛材料类型的重切削,缩短加工时间的强力主轴系列化

最高转速 15,000 min-1最大输出 22 kW(特别规格)

最大切削量 672 cm3 /min (被切削材料:钢材 S45C、立铣加工)

• 采用可稳定支撑重切削负载的高刚性机床结构

在龙门式加工中心方面拥有实绩的高刚性龙门式结构。

可稳固支撑最大400 kg的重型工件且为两端支撑形式的高刚性耳轴工作台

• 通过单卡盘与多面加工的高精度工序集约化,大幅提高生产率相

对于3轴控制的立式MC,产量提高了35%(工件样品的测算值)。

削减费时的工件的工序更换,大幅缩短了生产周期。

此外,也消除了因工序更换产生的工件位置偏移,做到了多面加工的高精度

④ 全面追求最大限度降低作业人员负担的易用性

• 具有与立式加工中心同等的使用便利性以及实现 5 轴加工的易用性

即使在加工期间也易于看到工件、具有良好辨认性的耳轴工作台

• 可以以合理的姿势进行工序更换作业的用户友好型机床结构

手易于够到工作台的良好接近性

机床前面与工作台中心之间的距离为495mm

• 采用了达到人机协调效果的新设计

通过基于人体工学的作业空间,追求客户的易用性

⑤ 任何人都可以简单地以最短时间完成高级5轴加工的生产准备。配备新一代CNC“OSP-P500”

• 即使初学者不了解加工程序,也可以通过“智能化OSP操作”,在最短1天时间内掌握高级5轴加工、多面加工的编程~初次加工的流程。

提供只需根据指引输入图纸信息,任何人都可以简单地确定加工工序的革新性 HMI(人机界面)

• 大幅削减加工准备时间的革新性数字孪生

只有开发“机床”与“CNC”的大隈才可实现“实物与信息一致”的“2个数字孪生”。

在加工现场的 CNC 与办公室的 PC 上,实现超高速(实际加工时间的1,000分之1)、超高精度(误差 1%或以下)的模拟。可迅速制定有高精度加工需求的生产计划。

“机床中的数字孪生”

在现场的CNC实机上进行超高速、超高精度模拟,最大限度缩短加工准备作业时间。可立即执行加工,大幅提高机床的运转率与生产率

“PC中的数字孪生”

可利用办公室 PC 进行与实机相同的确认作业,因此,可通过正确的预装进一步提高生产率。

通过高精度的事先验证,最大限度地缩短机床的停止时间,而无需试错。

• 可确保机床运转或程序等重要资产免受网络攻击的“坚固的安全功能”

从“防卫”、“防御”、“恢复”这 3 个观点出发,安全、放心地构建积累客户专业技能的数字孪 生环境

• 根据机床状态变化确认故障预兆的“AI机床诊断”

通过简单的操作对机床进行可视化,防止因机床异常而导致意外的生产损失

沪ICP备10206989号-1

沪ICP备10206989号-1