【新产品介绍】高精度立式加工中心MB-46VⅡ

来源:本站 发布日期:2023-05-15

实现远超原有机型的精度稳定性与高生产率

凭借出色的脱碳技术与DX,解决社会课题

高精度 立式加工中心 MB-46VⅡ

大隈株式会社开发出高精度立式加工中心"MB-V"系列的最新机型"MB-46VⅡ"。

背景

近年来,社会对制造业整个供应链的脱碳要求越来越高。再加上能源价格高涨,脱碳与节能已成为全球最强劲的发展潮流。另一方面,制造现场仍处于摸索在保持高生产率的同时实现脱碳的 方法的状态。另外,受不断加快的劳动力不足、熟练技术人员退职而导致的技能传承问题的影响,要得到具 有优秀技能的人才更是难上加难。因此,包括中小企业在内的整个制造业,对通过自动化和 DX 解决方案改革生产现场的需求越来越高。在这类社会课题不断加剧的过程中,要求加工机床在对应各种工件或进行加工时,减轻操作人 员的负担,实现脱碳并提高生产率。

开发目标

与原有机型相比,新开发的“MB-46VⅡ”的性能更胜一筹,是具有高精度稳定性的立式加工中心。此外,还可解决脱碳和劳动力不足等今后不断加剧的社会课题,并实现高生产率。“MB-46VⅡ”以引领下一代制造标准为目标,按下述概念进行开发。

① 实现更高的精度与生产率。远超原有机型的出色的基本性能

② 符合客户生产形态的灵活的自动化应对

③ 可满足广泛加工需求的各种规格产品系列

④ 兼顾机床自行脱碳与高精度的“Green-Smart Machine”

⑤ 通过 DX 最大限度提高客户工厂运转率的新一代 CNC“OSP-P500”

特点与实现技术

①实现更高的精度与生产率。远超原有机型的出色的基本性能

• 支持以半导体制造装置部件为中心进行高精度化的部件。

在一般的工厂环境下实现高精度稳定性 经时加工尺寸变化小于等于 5 μm (比原有机型的 8μm 提高 38%) 采用本公司独创的智能化技术“热亲和概念”,实现稳定的高精度。

• 大幅提高生产率产量提高 14%(工件样品的实测值)

提高进给轴的性能 通过标配电动 ATC 挡板,刀具更换时间 (CTCmin) 比原有机型缩短 30% 主轴内残留冷却液的排出时间为 0.6 秒。

• 基于高输出/高扭矩 15,000 min-1主轴 (No.40)(特别规格)的高效加工

主轴输出 33 kw(比原有机型提高 50%)、扭矩 242Nm(比原有机型提高 21%) 切削量 604 cm3 /min(S45C、φ100 铣削加工)(比原有机型提高 20%)

• 采用了达到人机协调效果的新设计 通过基于人体工学的作业空间,追求客户的易用性 。

②符合客户生产形态的灵活的自动化应对

• 可根据产量,在需要时通过单触对所需加工机床进行自动化操作的“移动式协作机器人” 。

将协作机器人与工件堆垛机合为一体的台车连接到加工机床上,构建简单且安全的自动化单元 。

• 有 13 根向自动夹紧工件的夹具类供给动力的内部配管(特别规格)

可增加夹具的单独动作,支持通过机器人自动装卸多个工件、在加工室内通过夹具操作以

避免刀具和夹具发生干涉等各种自动化需求

• 任何人都可以简单地操作加工单元的智能化加工单元控制器“smarTwinCELL”

机床操作人员可按照与操作机床相同的感觉,操作外围装置、机器人与整个单元。

• 如果客户购买设备后计划在将来实现自动化,本公司可进行支持机器人的改造 。

• 支持长时间稳定运转的机床内部切屑处理性能 针对所需部位进行所需冲洗的环保型切屑冲洗。标配有 Y 轴外罩冲洗。

• 大幅降低冷却水箱清扫频率的“免清洗水箱(特别规格)”

通过控制水箱内的切削液流量并消除沉淀物,可自动、高效地回收切削液中所含的淤泥。大幅削减依赖人手的罐内的清扫负担。

淤泥回收率达到 98 %(被切削材料为铸件、铝制件时的实绩值)

3 年不用清扫冷却水箱,3 年不用更换冷却液(公司内部设备的实绩值)

③可满足广泛加工需求的各种规格产品系列

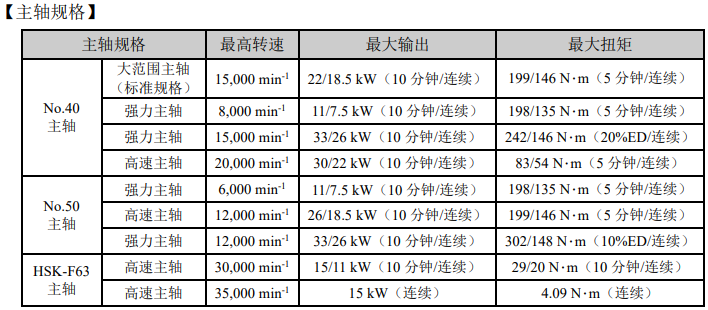

• 可选择最适合客户工件或加工的主轴

No.40 主轴、No.50 主轴,共有 9 种类型的产品系列。

加入适合模具的 30,000 min-1主轴(特别规格)形成全新的产品系列。

主轴暖机运转只需 3 分钟,采用了可最大限度降低段差的旋转轴冷却。

• 以较高的测量精度实现了在机床上测量模具的“无线式激光扫描仪”

可短时间、高精度地测量模具形状。因在机床上测量,即使需要追加加工,也无需再次进 行工序更换。

④兼顾机床自行脱碳与高精度的“Green-Smart Machine”

• 配备 OSP-P500 的“Green-Smart Machine”的脱碳效果

与未配备节能技术的同等机床相比,功耗削减 15%(本公司测算值)

• 标配有机床自行稳定保持高精度的智能化技术“热亲和概念”

无需将室温保持恒定的恒温室,可大幅削减工厂设备费用或功耗。

大幅缩短暖机运转或尺寸补偿所需的动作时间并降低了功耗

• 标配有节能系统“ECO suite plus”

通过应用热亲和概念的节能功能“ECO 怠速停止”,机床自行判断是否需要冷却,并在保持高精度的状态下将冷却装置怠速停止。

• 采用了“新开发的润滑脂主轴(特别规格)”,削减压缩气使用量,功耗也削减了 7%(本公司测算值)

不使用油润滑用压缩气,因此实现了环保加工。

• 标配有旨在确保无液压损失、无气压损失的电动 ATC 挡板 ATC 挡板开闭功耗削减了 74%(本公司测算值)

⑤通过 DX 最大限度提高客户工厂运转率的新一代 CNC“OSP-P500”

• 大幅削减加工准备时间的革新性数字孪生

只有开发“机床”与“CNC”的大隈才可实现“实物与信息一致”的“2 个数字孪生”。

在加工现场的 CNC 与办公室的 PC 上,实现超高速(实际加工时间的 1,000 分之 1)、超高 精度(误差 1%或以下)的模拟。

可迅速制定有高精度加工需求的生产计划。“机床中的数字孪生”

在现场的 CNC 实机上进行超高速、超高精度模拟,最大限度缩短加工准备作业时间。

可立即执行加工,大幅提高机床的运转率与生产率 “PC 中的数字孪生” 可利用办公室 PC 进行与实机相同的确认作业,因此,可通过正确的预装进一步提高生 产率。

通过高精度的事先验证,最大限度地缩短机床的停止时间,而无需试错

• 即使初学者不了解加工程序,也可以通过“智能化 OSP 操作”,在1天时间内掌握编程~初 次加工的流程。

提供只需根据导航输入图纸信息,任何人都可以简单地确定加工工序的革新性 HMI(人机界面)。

• 可确保机床运转或程序等重要资产免受网络攻击的“坚固的安全功能”

从“防卫”、“防御”、“恢复”这 3 个观点出发,安全、放心地构建积累客户专业技能的数字孪生环境。

• 根据机床状态变化确认故障预兆的“AI 机床诊断”

通过简单的操作对机床进行可视化,防止因机床异常而导致意外的生产损失。

沪ICP备10206989号-1

沪ICP备10206989号-1