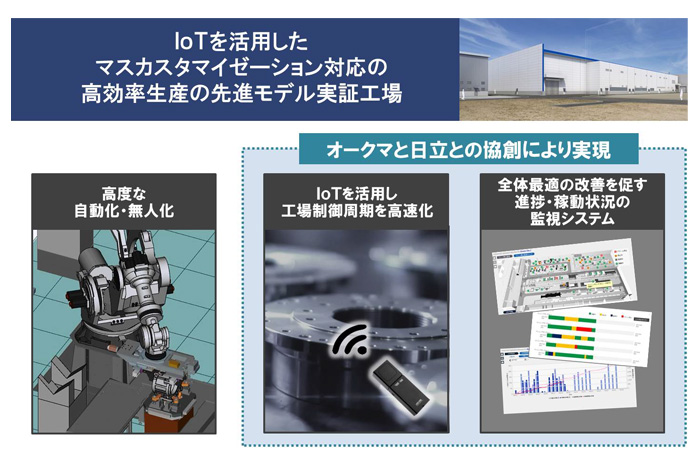

OKUMA和日立开始联手打造,利用IoT技术应对大规模定制的先进模型 进入OKUMA新工厂,共同实践验证生产可视化和优化技术

来源:本站 发布日期:2017-07-11

OKUMA株式会社(总裁兼首席执行官:花木 义麿 以下称OKUMA)和株式会社日立制作所(总裁兼CEO:东原 敏昭 以下称日立)

本次联手打造利用IoT*1技术应对大规模定制并完成高效率生产的先进模型,并于OKUMA新工厂Dream Site2(爱知县丹羽郡/以下称DS2)建立了实证模型。精通制造的两家公司,开始着手从加工到装配乃至服务,新一代制造流程的全面创新以及模型的建立。通过包含本次实证在内的生产创新,要实现在DS2生产效率提高2倍,生产周期缩短一半*2的目标。

近年来,伴随着制造业顾客需求的多样化和数字化的迅猛发展,以及全球竞争加剧,在满足顾客个别需求的超多品种小批量生产领域,也开始追求实现大批量生产同等程度生产效率的大规模定制项目的应对能力。在这样的生产现场,短交期产品订单的插入,紧急的交期和规格变更带来的生产计划变更频繁发生,成为提高生产效率的障碍。

尤其机床是顾客要求多种多样,并且经数千件至数万件零件加工、装配制造而成,属于超多品种小批量生产产品的典型。此时,建立「在必要的时间点,生产必要数量的必要物品」的极度高效率生产模型就显得至关重要,即使遇到单品流程生产*3或者紧急指示变更等情况,也需要通过现场生产状况的可视化,做到提前掌控并缩短作业指示周期。

面对这些挑战,OKUMA在2003年建立了Dream Site1(爱知县丹羽郡/以下称DS1),为实现高效率智能工厂发挥了引领作用。并且不断研究利用积累的技术和经验,构建进一步升级的新一代工厂。日立基于自身在制造业长年积累的经验和技术,运用先进的研发能力,面向制造业开发并提供整合了IT和OT*4技术的IoT平台“Lumada”等解决方案核心平台。

此次,OKUMA和日立以“发展生产可视化“和“缩短工厂控制周期”为主题,整合双方技术,在新工厂DS2建立了为应对大规模定制的高效率生产实证模型。

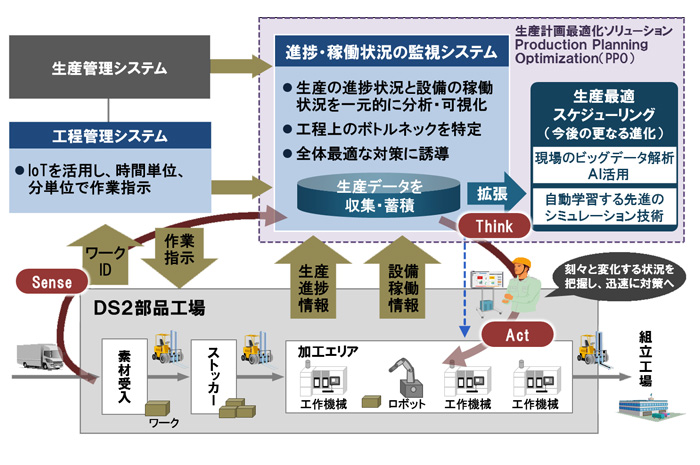

[发展生产可视化]

开发并引进了运用IoT技术对生产进度和设备运转情况两种数据进行收集和整合,同时实现集中监控和可视化,并进行深度分析的系统。

依靠这套系统,可认清工序中的瓶颈(前一道工序延迟或设备故障等)并采取整体优化措施,实现流程的高效化。

下一步则是有效运用进度、运转数据监控系统收集和积累的现场大数据,同时充分利用AI*5,采用自主学习的先进模拟技术,面对以往难以解决的瞬息万变的现场状况,升级为可动态且自动生成高精度生产流程的系统,实现灵活且快速的生产计划优化。

这些系统正是日立“Lumada”中面向工业领域的解决方案核心平台“生产计划优化解决方案(Production Planning Optimization/以下称PPO)中提供的功能。”另外,系统设备由日立租赁云*6提供。

[缩短工厂控制周期]

通过引进运用工件ID(识别编码)技术的工序管理系统,可准确掌握所有加工零件的所处状态及其工厂内所在的位置。有效利用IoT技术迅速完成零件的搬运作业,时间单位精确到小时、分钟。同时,结合进度、运转状态监控系统,可提高生产进度的掌控精度,并准确判定瓶颈且快速做出反应。

今后,OKUMA计划推广本生产模型至DS2以外的其他生产基地,同时,作为“制造服务”解决方案,向制造业提供本次实证获得的技术和高附加价值机床等。

此外,日立在DS2,将把完成实证的生产可视化和优化技术作为IoT平台“Lumada”面向工业领域的解决方案核心平台PPO的一项内容,积极开展相关事业。

并且,OKUMA和日立今后也将作为商业合作伙伴,继续探讨双方服务业务的合作模型。

*1 IoT:Internet of Things

*2 对比以往的生产系统,在OKUMA的DS2实现“生产效率提高1倍,生产周期缩短一半”。

*3 全工序生产:按照工序顺序,每一个或每一台分别进行加工、装配,每道工序按顺序生产。

*4 OT:Operational Technology. 控制・运营技术

*5 AI:Artificial Intelligence

*6租赁云:日立提供的服务器、中转站,包含运维在内的向外打包租赁的云服务。

■DS2零件工厂的优势

■进度、运转状态监控系统概念图

沪ICP备10206989号-1

沪ICP备10206989号-1